咨询热线:

0714-6389996一、MVR工艺介绍

1、MVR原理

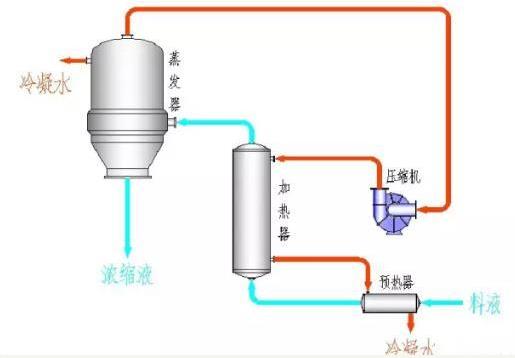

MVR是蒸汽机械再压缩技术,(mechanical vapor recompression )的简称。MVR蒸发器是重新利用它自身产生的二次蒸汽的能量,从而减少对外界能源的需求的一项节能技术。

MVR其工作过程是将低温位的蒸汽经压缩机压缩,温度、压力提高,热焓增加,然后进入换热器冷凝,以充分利用蒸汽的潜热。除开车启动外,整个蒸发过程中无需生蒸汽从蒸发器出来的二次蒸汽,经压缩机压缩,压力、温度升高,热焓增加,然后送到蒸发器的加热室当作加热蒸汽使用,使料液维持沸腾状态,而加热蒸汽本身则冷凝成水。这样原来要废弃的蒸汽就得到充分的利用,回收潜热,提高热效率,生蒸汽的经济性相当于多效蒸发的30效。

为使蒸发装置的制造尽可能简单和操作方便,可使用离心式压缩机、罗茨式压缩机。这些机器在1:1.2到1:2压缩比范围内其体积流量较高。

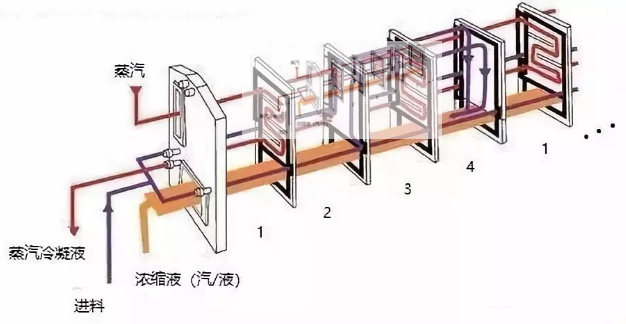

工业废水处理上蒸发器是常见处理工艺,MVR蒸发器有强制循环蒸发器、自然循环蒸发器、热水泵蒸发器、热水蒸发器等。今天针对板式蒸发器工艺原理进行介绍,板式蒸发器可以节省成本,在工作流体流量、粘度、阻力等方面,比一般蒸发器具有较大优势,实现方式是低温热源的二次回用原理。

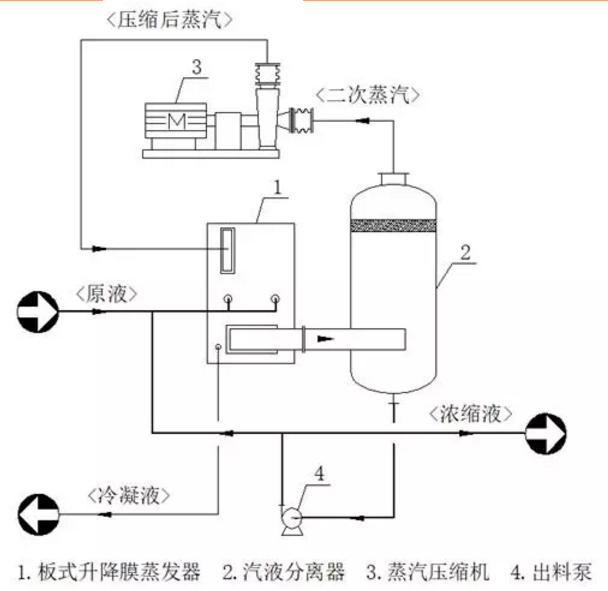

板式蒸发器的型式多种多样,根据物料的流向不同,主要分为三种:升膜式、降膜式和升降膜式。而板式升降膜蒸发器是其中高效紧凑的典型代表,其结构如图-1所示。它以四个流道为一个单元,整机由若干个单元加首尾两端板构成,是一个升膜蒸发和降膜蒸发相结合的蒸发装置。物料进入第2流道时沿传热表面上升,进行升膜蒸发,然后流入第4流道,自上而下地在传热表面上进行降膜蒸发,并排出二次蒸汽和浓缩液至汽液分离器。在2和4流道的两侧分别为蒸汽冷疑放热的1和3流道。每一流道的两板片之间都有特殊结构的密封垫圈,将相邻两侧的不同物料互相隔开。其结构更为紧凑,单位体积的传热面积较大,单台最 大换热面积可达到800m2。

2、MVR工艺流程

MVR蒸发器工艺工作原理及特点图文详解(一)

系统由单效或双效蒸发器、分离器、压缩机、真空泵、循环泵、操作平台、电器仪表控制柜及阀门、管路等系统组成,结构简单,操作维护方便。

什么是MVR蒸发器?MVR是机械蒸汽再压缩技术的简称,MVR蒸发器是回收利用它自身产生的二次蒸汽(低温低压)的能量,从而减少对外界能源需求的一种节能的蒸发器。相对于传统多效蒸发器,MVR蒸发器具有能耗低,工艺简单,蒸发温度低等优点,与板式升降膜蒸发器极高的传热效率相结合,将使MVR板式升降膜蒸发器具有极强的技术优势,对节能减排和降低企业成本有着重要的作用。

MVR板式升降膜蒸发器系统工艺流程如图-2所示,系统由蒸汽压缩机、板式升降膜蒸发器、气液分离器、管路系统等组成。原液经预热后进入板式升降膜蒸发器,从物料侧板间通过,并被蒸汽加热而蒸发。物料汽液混合物从板式升降膜蒸发器出料口处排出,然后进入汽液分离器,在其中将汽液分离,从而获得浓缩的物料和二次蒸汽。浓缩液浓度达到规定数值时,由出料泵输送出本系统。二次蒸汽经汽液分离器分离后进入蒸汽压缩机,提高二次蒸汽的压力和温度,然后进入板式升降膜蒸发器蒸汽侧板间对原液再进行加热,受热的原液继续蒸发产生二次蒸汽,从而实现持续的蒸发状态。

MVR板式升降膜蒸发器系统工艺流程图

在MVR板式升降膜蒸发器系统中,影响系统性能的两个关键因素是板式升降膜蒸发器换热面积和蒸汽压缩机压缩比。

系统所需换热面积与压缩比的变化关系如图-3所示,系统所需换热面积随着压缩机压缩比的增大而急剧减小,有助于减少投资,但是在MVR系统中压缩机的能耗较大,并且局限于当前蒸汽压缩机的制造技术,大压缩比受到限制,因此,MVR系统一般在较小压缩比的工况下运行,但这与蒸发器所需的换热面积增大,进而增大投资的状况形成矛盾,而板式升降膜蒸发器传热系数高、有效换热面积大、低温差传热性能好的优点,很好地解决了这个矛盾。

板式蒸发器是利用升降膜蒸发器与MVR系统相结合同,把二者优势合理集中。板式MVR蒸发器易清洗、占地面积小、运营维护成本低、低能耗等优点,在微电子、光伏、制药、机械、食品等行业,充分进行工业废水处理工艺。工业废水如果含固量高,要先进行RO浓缩减量,进行一级浓缩后再上MVR板式蒸发器。如果企业本身的热能比较多,可以使用热水蒸发器,充分利用能耗。

湖北佳境新能源科技有限公司 版权所有(C)2020 网络支持 中国化工网 全球化工网 生意宝 著作权声明 鄂ICP备20000048号